从实验室的烧杯到工厂的反应釜,看似只是容器体积的放大,实则是化学工程领域一次充满挑战的跨越。这并非简单的等比例缩放,而是一场涉及反应机理、传质传热、过程控制与系统集成的深刻变革。要实现规模化生产的突破,必须跨越几道关键的技术鸿沟。

首先,核心在于从“理想”到“非理想”的认知跃迁。 实验室环境近乎理想:温度均匀、浓度一致、混合充分。但在数立方米乃至数十立方米的工业反应釜中,情况截然不同。“放大效应”无处不在:流体流动变得复杂,可能存在混合死角;传热面积与体积之比急剧减小,导致热量积聚,成为安全与控制的巨大隐患;反应物料的加入方式、时间与速率,从实验室的“瞬间完成”变为需要精密调控的持续过程,这本身就会影响反应的路径与选择性。因此,突破的要务是深刻理解并预测这些“非理想”状态,通过计算流体动力学模拟、反应动力学深度建模等手段,在图纸阶段就预见到放大后可能出现的所有问题,并设计出相应的解决方案。

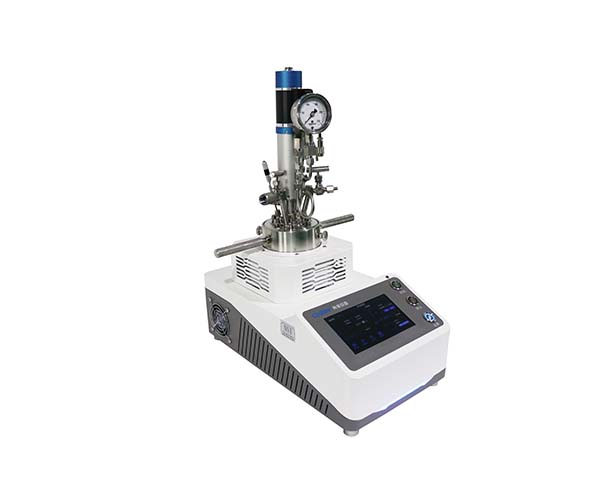

其次,工程化的核心是“三传一反”的协同放大。 这是化学工程的基石。“三传”即动量传递(混合)、热量传递(控温)和质量传递(扩散),它们共同服务于“一反”——化学反应。规模化成功的关键,不在于让大釜完全模仿小釜的条件,而在于如何在大尺度下,重新协同这四者,确保反应在预期的轨道上进行。例如,实验室里磁力搅拌子的,在工业上必须通过精心设计的搅拌桨型式、转速与挡板配置来实现,以确保宏观与微观的混合均匀。控温更是一项严峻挑战,可能需要采用盘管、夹套、外循环换热器等多种手段组合,并设计灵敏的温控逻辑,才能应对反应放热的剧烈冲击。这要求工程师具备将物理过程与化学过程深度融合的系统思维。

再者,从“手动艺术”到“自动智能”的过程控制转型,是稳定与安全的生命线。 实验室中,研究员凭借经验和观察进行微调。在工业化大生产中,这种“艺术”必须转化为、可靠、自动化的“控制科学”。这包括:

参数的精密检测: 开发能耐受苛刻工艺条件(如高温、高压、腐蚀)的在线传感器,实时捕捉釜内温度、压力、pH值、成分浓度等关键信息。

控制系统: 采用自适应PID、模型预测控制等算法,动态调整进料、搅拌、温控等执行机构,使反应始终维持在优的“工艺窗口”内。

安全联锁系统: 建立多层防护,一旦检测到温度或压力异常飙升等危险信号,系统能自动启动紧急冷却、停止进料或紧急泄放,将风险扼杀在摇篮中。

终,实现从“单元操作”到“系统集成”的全局优化。 一个反应釜不是孤立的,它上游连接着原料预处理与输送系统,下游连接着产物分离、纯化与三废处理单元。规模化突破的后一公里,是将反应釜地嵌入整个生产链条。这意味着要考虑上下游的匹配性、生产的节奏、能量的梯级利用以及整个流程的稳健性与弹性。一个在实验室表现出色的反应,如果其后续分离步骤能耗高或三废难以处理,在工业化尺度上依然是失败的。

综上所述,从实验室到工业的反应釜规模化,是一场从化学思维到工程思维、从现象认知到量化控制、从单点突破到系统集成的综合性创新。它要求我们不仅懂得化学反应本身,更要精通如何在一个放大的、非理想的物理环境中,通过工程手段为其创造、维持并优化一个稳定、安全且经济可行的“反应世界”。每一次成功的规模化,都是对化学工程核心知识的一次演绎。